Generación de biocombustibles gaseosos a partir de residuos líquidos y sólidos

Generación de biocombustibles gaseosos a partir de residuos líquidos y sólidos

Una estrategia para obtener energía de manera sostenible es el uso de residuos como materia prima. Además de evitar problemas ambientales por la mala disposición de éstos, es posible generar biocombustibles como hidrógeno y metano. Una fuente muy interesante para producir biogás son los residuos sólidos y líquidos, como la fracción orgánica de los residuos sólidos urbanos (FORSU) o las aguas residuales. Dentro de estas últimas, las aguas agroindustriales como las originadas por la industria vitivinícola son bastante atractivas por la cantidad de materia orgánica susceptible de ser transformada a metano. La mayor parte de los resultados presentados a continuación se enmarcan en el proyecto Clúster de Biocombustibles Gaseosos perteneciente al CEMIE-Bio en que actualmente estamos participando.

Producción de biogás a partir de efluentes vitivinícolas

La industria de la elaboración del vino es especialmente importante para el Estado de Querétaro por el crecimiento acelerado que ha tenido en los últimos años y que la sitúa en segundo nivel nacional después de Baja California. A nivel mundial se estima que hasta 4 litros de agua son utilizados para la fabricación de cada litro de vino. Cuando esta industria crece, la cantidad de material generado también crece en la proporción antes mencionada. En la Unidad Académica Juriquilla del Instituto de Ingeniería se han estudiado las configuraciones de los procesos anaerobios que maximizan la producción de metano a partir de las aguas residuales de la industria vitivinícola queretana con resultados muy alentadores ⁽¹⁾. Los efluentes vitivinícolas contienen elevadas concentraciones de materia orgánica (220 g DQO/L) de sólidos totales (154 g/L) y etanol (69 g/L). Una elevada proporción de los sólidos (84%) es materia orgánica (pulpa y piel de las uvas) que es fácilmente hidrolizable. Debido a las características del agua se propuso el uso de un proceso anaerobio en dos etapas. En la primera etapa se lleva a cabo la hidrólisis del material particulado, acidogénesis y acetogénesis, cuyo principal producto es ácido acético. En la segunda etapa se lleva a cabo la metanogénesis donde se genera biogás conteniendo metano. La gran ventaja de la separación de las etapas es que se puede tratar agua con elevada concentración de materia orgánica sin que el reactor metanogénico se acidifique, principal problema encontrado cuando se aplica este tipo de efluentes en un proceso de una sola etapa. Se han obtenido resultados muy interesantes pues es posible alimentar el sistema con agua residual altamente concentrada (200 g DQO/L) y obtener una reducción de la materia orgánica de 97% con velocidades de producción de metano de 5.5 m³ de metano por m³ de reactor por día.

Producción de biogás a partir de residuos orgánicos

México genera anualmente más de 20 millones de toneladas de FORSU y la mayor parte llega a los rellenos sanitarios, creando problemas debido a su descomposición sin control y producción de lixiviados (los cuales, si no existe un manejo correcto, pueden contaminar el suelo y en caso de infiltrarse, pueden contaminar las aguas subterráneas y los acuíferos). Estos residuos son ricos en materia orgánica fácilmente biodegradable, por lo que se emplean para la producción de biogás.

En particular la investigación se ha centrado en los residuos de comida derivados de restaurantes, los cuales tienen el potencial de generar más de 100 L de metano por kilo de residuo tratado. Se han estudiado las condiciones que permitan maximizar la producción de metano por medio de la modificación de los parámetros del proceso, por la combinación de sustratos (co-digestión) y por el uso de estrategias de control automático, encontrando un aumento de hasta 50% en la producción de biogás.

Producción de hidrógeno

La producción de hidrógeno se investiga a nivel mesa de laboratorio o a escala piloto. El hidrógeno se puede emplear para producir electricidad en celdas de combustible o puede ser combinado con el metano para generar la mezcla conocida como hitano (con un mayor poder calorífico que el metano). Por ejemplo, se han escalado las condiciones obtenidas en laboratorio a un reactor piloto de 100 L utilizando efluentes vitivinícolas. La producción de hidrógeno empleando FORSU se ha estudiado en reactores de dos etapas. En la primera etapa se producen ácidos grasos volátiles e hidrógeno. Esta etapa tiene tiempos de residencia cortos y parte de la materia particulada se hidroliza. En la segunda etapa los ácidos grasos volátiles son el sustrato para la producción de metano⁽²⁾. Los resultados muestran que con un sistema de dos etapas se incrementa 25% la cantidad de metano comparado con un proceso de una etapa. Si además se adiciona la energía obtenida por la producción de hidrógeno, el incremento del rendimiento energético (como kJ por sólidos removidos) es de más de 40%.

Sistemas de electrólisis microbianos

Otra manera para producir hidrógeno y metano es a través de sistemas de electrólisis microbianos⁽⁴⁾. En estos sistemas se desarrollan bacterias exoelectrogénicas capaces de degradar la materia orgánica y liberar electrones y protones que son aprovechados para la síntesis de hidrógeno y metano. Se utilizaron efluentes acidogénicos provenientes de la FORSU y efluentes vitivinícolas; también se encontró que además de producir hidrógeno y metano existe una remoción de la materia orgánica de 80%⁽⁵՚⁶⁾.

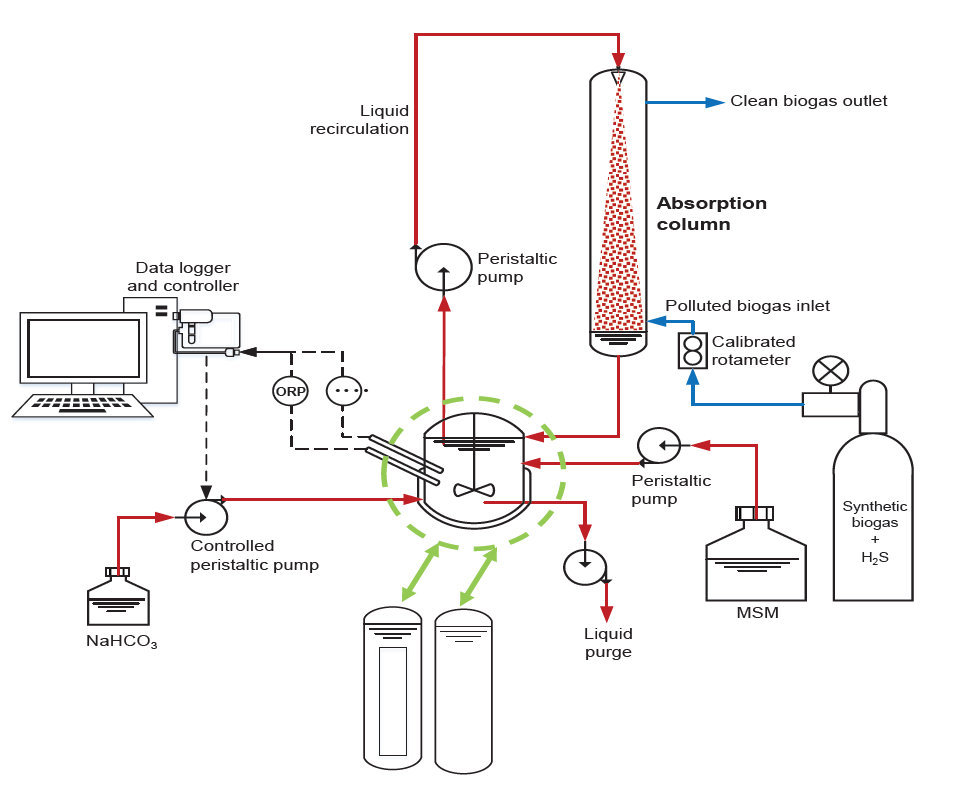

Purificación del biogás

Dependiendo de las características de los residuos orgánicos, el biogás resultante puede contener impurezas que deben eliminarse para utilizarlo en sistemas de aprovechamiento energético, tales como sistemas de cogeneración de energía térmica y eléctrica. Por su concentración y ocurrencia se destacan el H₂S, NH₃ y los siloxanos. En presencia de agua, el H₂S y NH₃ generan las correspondientes especies ácidas (H₂SO₄ y HNO₃), ocasionando problemas de corrosión. Por su parte, los metil siloxanos volátiles (o simplemente siloxanos), son compuestos que contienen enlaces Si−O y radicales orgánicos que ocasionan daños graves a los motores. Su incineración genera óxido de silicio (microcristales de cuarzo) que ocasionan abrasión. En la Unidad Académica Juriquilla se desarrollan tecnologías biológicas eficientes, robustas y compactas para la purificación de biogás ⁽⁷՚⁸⁾. Se han propuesto tecnologías en dos etapas que permiten optimizar la absorción de los contaminantes y su posterior degradación en un biorreactor. Además, se ha desarrollado un marco teórico que permite la estimación del H₂S resultante en biogás producido a partir de efluentes orgánicos ricos en azufre⁽⁹⁾.

Nano-materiales para aumentar la generación de biogás y la degradación de contaminantes

Los procesos anaerobios de tratamiento de aguas residuales tienen la gran ventaja de producir combustibles gaseosos, como el metano y el hidrógeno, que, cuando son bien aprovechados, proveen la energía necesaria para sustentar la operación de las plantas de tratamiento de aguas residuales (PTAR) y hasta para cubrir otras necesidades energéticas dentro de las instalaciones donde se generan las aguas residuales. No obstante, la presencia de contaminantes recalcitrantes y tóxicos, frecuentemente encontrados en efluentes industriales, afectan negativamente los sistemas de tratamiento anaerobios, causando con ello una disminución en el grado de depuración de estos efluentes y en la generación de energía. Esta línea de investigación contempla el desarrollo de nano-catalizadores que, al ser aplicados en los sistemas anaerobios, permiten degradar de manera eficiente contaminantes persistentes y tóxicos, como colorantes, compuestos del sector químico y petroquímico, así como fármacos de última generación, logrando con ello, mayor producción de biogás⁽¹⁰⁾. También, estos catalizadores, entre los que se encuentran materiales conductores, como el óxido de grafeno y la magnetita, incrementan la transferencia de electrones entre las especies microbianas que integran los consorcios anaerobios de las plantas de tratamiento de aguas residuales (PTAR), fomentando mayor generación de metano.

Las investigaciones actuales se centran en desarrollar nano-materiales con propiedades conductoras que incrementen la producción de metano y la degradación de contaminantes recalcitrantes de efluentes industriales. Además, actualmente se desarrollan estudios para recuperar estos nano-catalizadores de efluentes industriales, como los generados del sector metalúrgico. También se investigan nuevos procesos microbianos para desarrollar procesos biotecnológicos aplicables en las PTAR. Por ejemplo, la oxidación anaerobia de metano ligada a la reducción de sustancias húmicas, por microorganismos presentes en un sedimento de un humedal⁽¹¹⁾. Este proceso microbiano extracelular contribuye significativamente a mitigar los efectos del cambio climático propiciado por los gases de efecto invernadero.

Referencias

[1] Carrillo-Reyes, J.; Albarrán-Contreras, B. A.; Buitrón, G. (2019). Appl Biochem Biotechnol 187(1): 140-151.

[2] Castillo-Hernandez, A.; Mar-Alvarez, I. y Moreno-Andrade, I. (2015). Int J Hydrogen Energy 40 (48): 17239-17245.

[3] Muñoz-Páez, K. M.; Alvarado-Michi, E. L.; Buitrón, G. y Valdez- Vázquez, I. (2019). Int J Hydrogen Energy 44(4): 2289-2297.

[4] Cardeña, R.; Cercado, B. y Buitrón, G. (2019). In Biohydrogen (pp. 159-185). Elsevier.

[5] Cardeña, R.; Moreno‐Andrade, I. y Buitrón, G. (2018). J Chem Technol Biotechnol 93(3): 878-886.

[6] Buitrón, G; Cardeña, R. y Arcila, J. S. (2019). In Microbial Electrochemical Technology (pp. 899-919). Elsevier.

[7] Quijano, G.; Figueroa-González, I. y Buitrón, G. (2018). J Chem Technol Biotechnol 93:3553-3561.

[8] San-Valero, P.; Penya-Roja, J. M.; Alvarez-Hornos, F. J.; Buitrón, G.; Gabaldón, C. y Quijano, G. (2019). Fuel 241:884-891.

[9] Moreno-Andrade, I.; Moreno, G.; Quijano, G. (2019). Environ Sci Pollut R. DOI: 10.1007/s11356-019-04846-3.

[10] Pat-Espadas, A. M.; Razo-Flores, E.; Rangel-Méndez, J. R.; Ascacio-Valdes, J. A.; Aguilar, C. N. y Cervantes, F. J. (2016). Appl Microbiol Biotechnol 100: 1427-1436.

[11] Valenzuela, E. I.; Avendaño, K. A.; Balagurusamy, N.; Arriaga, S.; Nieto-Delgado, C.; Thalasso, F.; Cervantes, F. J. (2019). Sci Total Environ 650: 2674-2684