El Banco de Alimentos de México estima un desperdicio de alimentos en el país de aproximadamente 33%. Este desperdicio disminuirá mediante el impulso de la preservación de alimentos en los pequeños, medianos y grandes productores hortofrutícolas, este impulso les brinda la oportunidad de participar activamente en nuevos mercados. Existen diversos métodos de secado de alimentos como el solar, ultrasonido, radiación, convección natural, alta refrigeración y convección forzada. El método de secado por convección forzada permite la implementación de fuentes de energía de baja entalpía; además, controla las propiedades de los alimentos y se acopla fácilmente con otros métodos como el de ultrasonido. Sin embargo, la representación matemática del fenómeno fisicoquímico es compleja por la gran cantidad de variables involucradas. Una forma de entender los fenómenos involucrados en el secado de alimentos para mejorar el proceso a partir de diseños de equipos existentes o mediante nuevos diseños, es mediante el modelado numérico. Por tal motivo, el grupo de investigación de la CIPIA estudia el secado de alimentos por convección forzada a través del modelado numérico.

El modelado matemático (analítico o numérico) requiere algunas simplificaciones para abordarlo. Los modelos analíticos plantean casos unidimensionales, además, la distribución de la corriente de aire en la cámara de secado no es considerada. Las simulaciones numéricas permiten una representación del fenómeno más cercana a la realidad física, éstos pueden desarrollarse en dos casos: no conjugado y conjugado. El modelado no conjugado estudia la transferencia de calor y masa dentro del alimento por difusión, además, acopla el efecto de la corriente del aire mediante condiciones de frontera en la interface del alimento. El acoplamiento se realiza por coeficientes de transferencia de calor y masa obtenidos mediante correlaciones semi-empíricas (Castro et al., 2018; Yuan et al., 2019; Yu et al., 2020; Khan et al., 2020). El modelado conjugado resuelve simultáneamente las ecuaciones de transporte de materia y energía tanto en el flujo como en el alimento. Ambas fases son acopladas mediante condiciones de frontera en la interface por coeficientes de transferencia de calor y masa locales. Todas las simulaciones reportadas en la literatura han sido desarrolladas con la alternativa RANS (Reynolds Averraged Navier Stokes). Estas simulaciones han sido conducidas principalmente en régimen de flujo laminar (Ateeque et al., 2014; Chandramohan, 2016; Kim et al., 2016 y Silva Júnior et al., 2019), aunque existen trabajos en régimen de flujo turbulento (Tzempelikos et al., 2015; Caccavale et al., 2016; Defraeye y Radu, 2017).

Modelo numérico

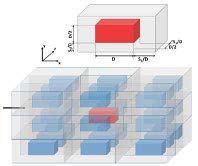

Personal de la CIPIA desarrolló un modelo numérico con la alternativa de simulación LES (Large Eddy Simulation) para el modelado conjugado del secado de cuboides de papa en una cámara de secado por convección forzada. El modelo plantea difusión pura al interior de la papa y un régimen de flujo turbulento para el flujo externo. La evaporación del contenido de humedad al interior del alimento es representada mediante las ecuaciones de difusión de materia y energía. El flujo de aire turbulento es modelado con las ecuaciones de continuidad, cantidad de movimiento y energía. La cámara de secado es representada como una región aislada en la zona de flujo completamente desarrollado mediante la implementación de condiciones de frontera periódicas (Figura dentro de la tabla). Bajo este enfoque es factible simplificar el secado de alimentos como una región de dimensiones muy reducidas sin perder la realidad física del fenómeno. El acoplamiento de ambas fases (alimento y flujo externo) se realiza mediante condiciones de frontera de continuidad de materia y energía en las caras del alimento.

La simulación numérica es desarrollada en cuboides de papa con dimensiones de 0.04x0.02x0.02 m en las direcciones espaciales x, y, z. La velocidad media de la corriente de aire es de 2.5 m/s (Re=4200) con temperatura media de 60°C. Para representar diferentes escenarios de separación de un arreglo de alimento en línea en una cámara de secado, se plantearon doce casos de estudio con diferentes separaciones longitu-

dinales (S1/D) y transversales (S2/D=S3/D) con respecto a la dirección del flujo. Estos casos de estudio permiten establecer la influencia de la separación del alimento en la transferencia de calor y masa en un deshidratador por convección forzada. Las distancias de separación estudiadas se presentan de manera adimensional con la finalidad de generalizar los resultados obtenidos como se muestra en la siguiente Tabla.

Caso |

S1/D |

S2/D=S3/D |

1 |

0.25 |

0.25 |

2 |

0.50 |

0.25 |

3 |

0.75 |

0.25 |

4 |

1.0 |

0.25 |

5 |

0.25 |

0.50 |

6 |

0.50 |

0.50 |

7 |

0.75 |

0.50 |

8 |

1.0 |

0.50 |

9 |

0.25 |

0.75 |

10 |

0.50 |

0.75 |

11 |

0.75 |

0.75 |

12 |

1.0 |

0.75 |

El modelo numérico es validado principalmente con datos experimentales disponibles en la literatura abierta para el flujo alrededor de un cubo (Khan et al., 2018), el flujo alrededor de un cilindro rectangular (Lyn et al., 1995) y correlaciones semi-empíricas del número de Nusselt en un cilindro rectangular (Iguarashi, 1986). Las predicciones numéricas mostraron gran concordancia con los datos experimentales para el cálculo del campo de velocidades medias y sus fluctuaciones. En lo referente a la transferencia de calor, el número de Nusselt medio es de 84, que se ajusta a los valores reportados por Iguarashi (1986) de 71-101.

Resultados

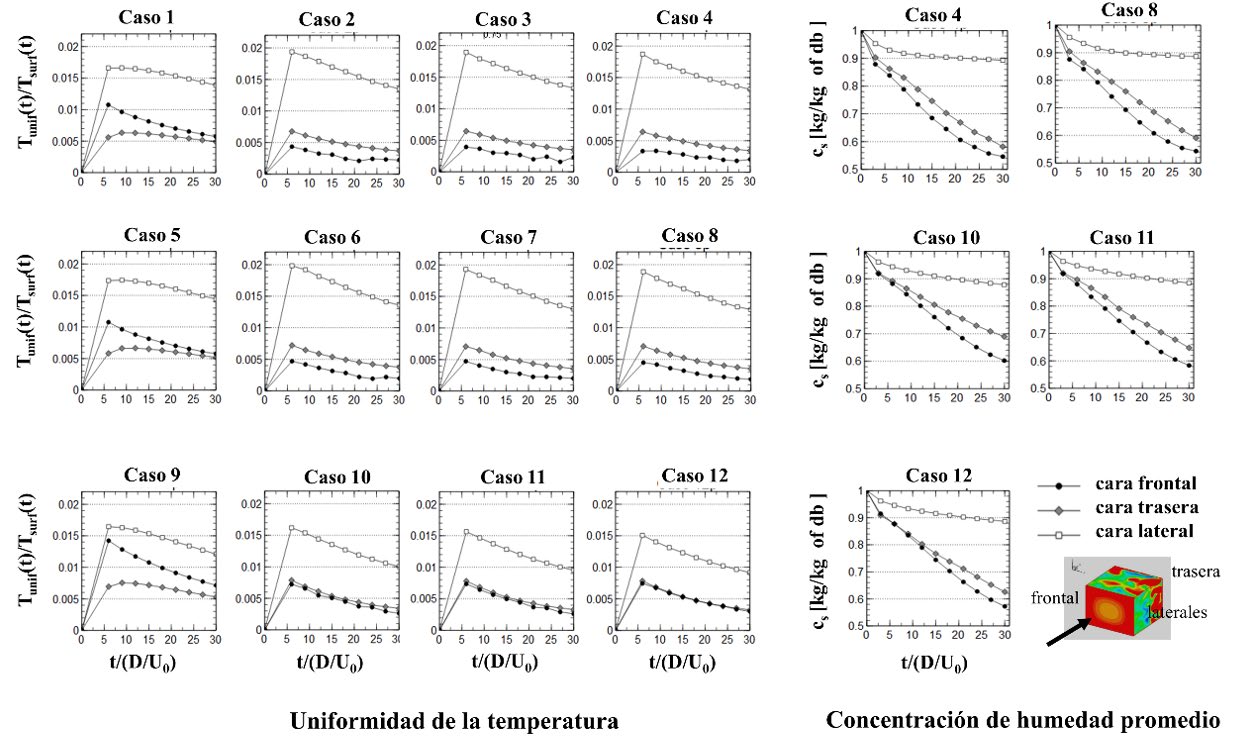

Los resultados obtenidos en la investigación de la CIPIA se muestran de forma adimensional para generalizarlos. Las curvas de comportamiento de la uniformidad de la temperatura promedio y las concentraciones promedio de la humedad en las caras del alimento se presentan de forma adimensional con tiempos de secado máximos de 4.5 h (t/DUo=30). Las predicciones muestran que el espaciamiento entre cuboides del alimento afecta al patrón del flujo de la corriente de aire en la primera etapa de secado. Este espaciamiento longitudinal (S1/D) y transversal (S2/D y S3/D) tiene fuerte influencia en la transferencia de calor y masa. El espaciamiento longitudinal afecta al comportamiento del flujo y bajas separaciones longitudinales (S1/D≤0.25), por lo que no son recomendadas, ya que causan la formación de una estela cuasi-estacionaria que bloquea el movimiento del flujo externo. En esta zona la temperatura media en la superficie del alimento presenta fluctuaciones que ocasiona un calentamiento no uniforme del alimento; además, hace que la transferencia de calor sea muy sensible porque se presentan casos de alto y bajo rendimiento térmico. Altas distancias longitudinales de separación (S1/D>0.25) son recomendadas porque el secado es más uniforme. La separación transversal (S2-3/D) afecta al tamaño e intensidad de las recirculaciones en la parte trasera del cuerpo. Bajas separaciones transversales (S2-3/D=0.25) promueven zonas de alta turbulencia en el cuerpo que incrementan la transferencia de calor y masa, pero el calentamiento no es uniforme. A separaciones transversales mayores S2-3/D>0.25, la transferencia de calor y masa en las caras laterales del alimento tiende a ser más uniforme. Los resultados revelan la fuerte influencia del espaciamiento del alimento en el control del secado.

Conclusiones

La intensidad de la turbulencia depende de la separación longitudinal y transversal del alimento. Aunque la turbulencia promueve la transferencia de calor y masa, no implica que el secado del alimento sea uniforme por el efecto de bloqueo del movimiento del flujo externo.

La principal aportación de esta investigación radica en que el secado presenta mayor uniformidad a separaciones longitudinales (S1/D) de 1.0 y separaciones transversales (S2,3/D) de 0.75.

Agradecimientos

El estudio fue financiado por el proyecto DGAPA-PAPIIT TA100117.

Referencias

Ateeque, M.; Udayraj Mishra, R. K.; Chandramohan, V. P. y Talukdar,

P. (2014). Numerical modeling of convective drying of food with spatially dependent transfer coefficient in a turbulent flow field. Int. J. Therm Sci. 78, 145-157.

Caccavale, P.; De Bonis, M. V. y Ruocco, G. (2016). Conjugate heat and mass transfer in drying: A modeling review. J. Food Eng. 176, 28-35. Castro, A. M.; Mayorga, E. Y. y Moreno, F. L. (2018). Mathematical mode-

lling of convective drying of fruits: A review. J. Food Eng. 223, 152–167. Chandramohan, V. P. (2016). Numerical Prediction and Analysis of Surface Transfer Coefficients on Moist Object during Heat and Mass

Transfer Application. Heat Transf. Eng. 37, 53-63.

Defraeye, T. y Radu, A. (2017). Convective drying of fruit: A deeper look at the air-material interface by conjugate modeling. Int. J. Heat Mass Transf. 108, 1610-1622.

Igarashi T. (1986). Local heat transfer from a square prism to an air stream. Int. J. Heat Mass Transf. 29, 777-784.

Khan, M. H.; Sooraj, P.; Sharma, A. y Agrawal, A. (2018). Flow around a cube for Reynolds numbers between 500 and 55000. Exp. Therm. Fluid Sci. 93, 257-271.

Khan, M. I. H.; Welsh, Z.; Gu, Y.; Karim, M. A. y Bhandari, B. (2020). Mode- lling of simultaneous heat and mass transfer considering the spatial distribution of air velocity during intermittent microwave convective drying. Int. J. Heat Mass Transf. 153, 119668.

Kim, D., Son, G. y Kim, S. (2016). Numerical analysis of convective drying of a moist object with combined internal and external heat and mass transfer. Int. J. Heat Mass Transf. 99, 86-94.

Lyn, D. A.; Einav, S.; Rodi, W. y Park, J. H. (1995). A Laser-Doppler Velo- cimetry Study of Ensemble-averaged Characteristics of the Turbulent Near Wake of a Square Cylinder. J. Fluid Mech. 304, 285–319.

Silva Júnior, M. A. V.; Rabi, J. A.; Ribeiro, R. y Dacanal, G. C. (2019). Modeling of convective drying of cornstarch-alginate gel slabs. J. Food Eng. 250, 9–17. Tzempelikos, D. A.; Mitrakos, D.; Vouros, A. P.; Bardakas, A. V.; Filios, A. E. y Margaris, D. P. (2015). Numerical modeling of heat and mass transfer during convective drying of cylindrical quince slices. J. Food Eng. 156, 10-21. Yu, X. L.; Zielinska, M.; Ju, H. Y.; Mujumdar, A. S.; Duan, X.; Gao, Z. J. y Xiao,

H. W. (2020). Multistage relative humidity control strategy enhances energy and exergy efficiency of convective drying of carrot cubes. Int.

J. Heat Mass Transf. 149, 119231.

Yuan, Yuejin; Tan, L.; Xu, Y.; Yuan, Yueding y Dong, J. (2019). Numerical and experimental study on drying shrinkage-deformation of apple slices during process of heat-mass transfer. Int. J. Therm. Sci. 136, 539–548.