Aprovechamiento de energía térmica residual en procesos industriales

La producción de energía primaria en el país está dominada por hidrocarburos como el petróleo crudo (50.98%), gas natural (22.2%) y condensados (7.52%) de acuerdo con el balance nacional de energía (2022). El consumo de los combustibles fósiles implica reacciones de combustión que emiten gases contaminantes al medio ambiente (SOx, NOx, CO, CO2, inquemados, etc.). La transición energética a energías renovables es de largo plazo porque actualmente, estas energías sólo representan 15.4% (Balance Nacional de energía, 2022) del consumo primario. Por tal motivo, es necesaria la implementación de proyectos de ahorro de energía térmica en procesos industriales que permitan disminuir los consumos de hidrocarburos y las emisiones contaminantes a la atmósfera. Sin embargo, la implementación de sistemas de ahorro de energía térmica requiere un estudio detallado de los fenómenos fisicoquímicos involucrados porque el acoplamiento de estos sistemas deben ser correctos para evitar problemas operativos en los procesos industriales.

En la Coordinación de Ingeniería de Procesos Industriales y Ambientales (CIPIA) se estudia la aplicación de Transferencia de calor, Mecánica de Fluidos y Termodinámica en el aprovechamiento de energía térmica residual proveniente de procesos industriales para el calentamiento de fluidos de trabajo o generación de electricidad. La utilización de una corriente residual de un fluido presenta el inconveniente principal de una baja temperatura y energía de flujo. En algunas ocasiones, el flujo residual contiene especies susceptibles a incrustación en tuberías, pueden provocar corrosión, reaccionar para formar gases ácidos bajo ciertas condiciones termodinámicas y en otras ocasiones pueden generarse problemas de contrapresión, flujo bifásico por cambio de fase, etc. Por consiguiente, el diseño del sistema de recuperación de energía térmica residual tiene que ser riguroso para evitar problemas operativos, porque estos equipos sólo admiten un diseño único para una aplicación específica.

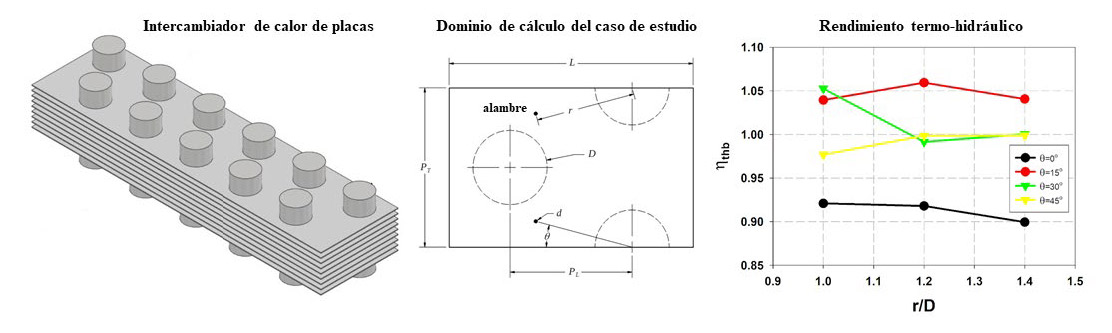

En la CIPIA se estudia la mejora de la transferencia de calor sin descuidar la caída de presión de un flujo residual para mejorar el rendimiento de los recuperadores de calor. Por ejemplo, un estudio propone la implementación de alambres delgados en un recuperador de placas, como se muestra en la Figura 1. El alambre es colocado a diferentes ángulos (θ) y distancias (r/D) para estudiar su efecto en el rendimiento termo-hidráulico (ver gráfica de la Figura 1), con respecto a un caso de referencia sin alambre. La gráfica muestra el rendimiento termo-hidráulico del intercambiador de placas con un alambre delgado ubicado a ángulos de 0°, 15°, 30° y 45°, a una distancia (r/D) de 1, 1.2 y 1.4. Los resultados indican que a un ángulo de 15° y una distancia r/D=1.2 se obtiene el máximo rendimiento termo-hidráulico (ηthb de 6%) por la fuerte interacción del flujo con el alambre en las bandas de velocidad. La temperatura del aire y caída de presión aumenta 9.003 y 7.35%, con respecto a un caso de referencia sin alambre. Esto implica una mejora en la transferencia de calor sin una penalización significativa en la disipación de energía de flujo que ocasiona un aumento en el rendimiento termo-hidráulico. Por tanto, la implementación de alambres es sencilla y permite un incremento en el rendimiento del equipo de 5-6% con caídas de presión menores a 249 Pa.

Figura 1. Rendimiento termo-hidráulico del caso de estudio en un intercambiador de placas. D=0.007m

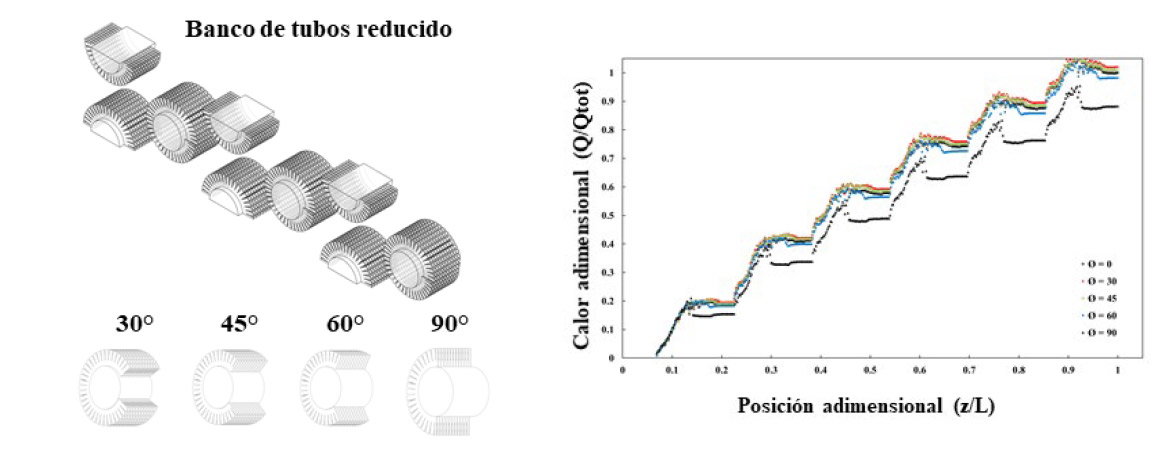

Otro estudio propone eliminar la superficie extendida que no participa significativamente en la transferencia de calor en recuperadores de calor compactos con aleta helicoidal segmentada. La idea es disminuir la masa del equipo para facilitar las maniobras de instalación y montaje en las plantas industriales. Por tal motivo, una simulación numérica fue desarrollada en un banco de tubos reducido con ángulos de corte de 30°, 45°, 60° y 90°, como se muestra en la Figura 2. Las simulaciones se comparan con un caso de referencia (tubos aletados sin ángulo de corte, θ=0). Los resultados muestran que la transferencia de calor es insignificante en la zona ubicada en la estela (zona de baja velocidad) del tubo aletado como se muestra en la gráfica de la Figura 2. La gráfica muestra la transferencia de calor adimensionalizada a lo largo del banco de tubos y que la formación de la estela coincide con los ángulos de corte a 45° y 60°. Los resultados indican que el impacto de la eliminación de la superficie extendida en esta zona es menor a 1% (45°) y 3.4% (60°) en la transferencia de calor, con respecto a un caso de referencia (sin ángulo de corte, θ=0). Además, la eliminación de la superficie extendida representa una disminución en la masa de las aletas total de aproximadamente 25% (θ = 45°) y 33% (θ = 60°). La idea es proponer la eliminación de superficie extendida que no afecte el rendimiento de recuperadores de calor compactos para que sean atractivos en la implementación de proyectos de ahorro de energía.

Figura 2. Transferencia de calor a lo largo del banco de tubos reducidos a diferentes ángulos de corte. L=0.629951m, Qtot = 208.6 W

Los resultados de las investigaciones presentadas tienen como objetivo impulsar proyectos de ahorro de energía térmica mediante la mejora de recuperadores de calor para el sector industrial. La idea principal es la propuesta de equipos más competitivos, desde un punto de vista técnico-económico, mediante la reducción de los consumos de hidrocarburos y equipos más ligeros para facilitar la instalación y montaje. Además, la implementación de proyectos de recuperación de energía permite reducir las emisiones de contaminantes al medio ambiente. Sin embargo, otras investigaciones deben realizarse para desarrollo e impulso de tecnologías como los generadores termoeléctricos (generación de electricidad a partir de una fuente de calor residual) y termosifones bifásicos (opera con bajos gradientes de temperatura y por cambio de fase). En este sentido, la CIPIA está desarrollando estudios con este tipo de tecnologías para mejorar su rendimiento y para su aplicación a nivel industrial. Estas tecnologías son importantes porque permiten la transición energética a tecnologías con fuentes de energía renovables que están en fase de desarrollo.

Referencias

Herrera Hernández, P.; Vicente, W.; Martínez Espinosa, E. y Salinas Vázquez, M. (2024). Numerical study of the effect of a thin wire on the thermohydraulic performance in a plate fin-and-tube heat exchanger. Applied Thermal Engineering 244 (2024) 122711.

Martinez Espinosa, E.; Vicente, W. y Salinas Vázquez, M. (2017). Numerical Analysis for Saving Fin Material in Helical Segmented-Tubes. Applied Thermal Engineering 110 (2017) 306-317.

SENER (2022). Balance Nacional de Energía.