Nuevos materiales para la industria de la construcción a partir del aprovechamiento de residuos y subproductos industriales

En el año 2021 se emitieron alrededor de 2.9 gigatoneladas de CO₂ a partir de la producción de cemento¹. A medida que la demanda de cemento continúa aumentando exponencialmente, la industria está adoptando diversas medidas para alcanzar el objetivo de “cero emisiones netas” al limitar el calentamiento global a 1.5 °C para finales de siglo². Para lograr este objetivo, se están desarrollando varias estrategias a lo largo de toda la cadena de valor, incluida la producción de concreto³. El uso de combustibles alternativos, calcinación eléctrica utilizando energía renovable, implementación de tecnologías de captura, utilización y almacenamiento de carbono, uso de fundentes y mineralizadores para la fabricación de clínker a temperaturas más bajas, el uso de materiales cementantes suplementarios, así como el desarrollo de materiales de reemplazo del cemento Portland ordinario (CPO) son solo algunas de estas estrategias⁴⁻⁵. Los materiales activados por álcali (MAA) se han posicionado como una alternativa sustentable al CPO en la fabricación de morteros, concretos y otros materiales, que han generado gran interés debido a sus propiedades y ventajas (Fig. 1). Los MAA describen una familia de materiales obtenidos a partir de la activación química de un aluminosilicato sólido (precursor) con un activador en forma líquida o sólida que contiene metales alcalinos o alcalinotérreos (Na, K, Li, Ca), a temperatura ambiente o menor a 90 °C. La activación de los diferentes precursores promueve la formación del gel M-A-S-H o C-A-S-H (M=Na⁺, K⁺, C=Ca²⁺, A=Al₂O₃, S=SiO₂, H=H₂O), producto de las reacciones hidrólisis, polimerización y solidificación, responsable de la estructura y resistencia mecánica de los MAA⁶. Estos materiales tienen como principal ventaja, la posibilidad de emplear un amplio abanico de aluminosilicatos naturales y sintéticos (Fig. 1). Entre los precursores comúnmente utilizados se encuentran la escoria de alto horno (EAH), ceniza volante (CV) y metacaolinita (MK) con una disponibilidad global aproximada de 530, 900 y 6,000 millones de toneladas, respectivamente. Algunos informes sugieren que tanto las CV como la EAH han experimentado una reducción en su generación debido a cambios en los sectores de energía y el acero, sin embargo, las cantidades disponibles son grandes. Especialmente en el caso de las CV, se tienen alrededor de 170 años de suministro en depósitos de almacenamiento⁴.

Figura 1. Propiedades, aplicaciones y ventajas de los materiales activados por álcali.

Fuente: propia y Wikimedia Commons

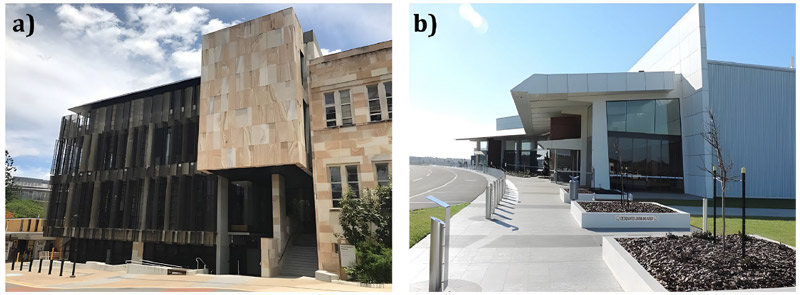

Si bien, el clínker de cemento Portland continuará desempeñando un papel dominante en la fabricación de concreto y otros materiales, el desarrollo de conglomerantes alternativos mediante la activación química de residuos y subproductos se perfila como opción viable que ha logrado reducir entre el 70-90% de las emisiones de CO₂ (dependiendo del precursor utilizado) en comparación con el concreto de CPO. La amplia disponibilidad y costo bajo de sus materias primas, así como un menor consumo energético y de recursos naturales, los hace especialmente atractivos desde el punto de vista económico y ambiental. Debido a sus propiedades y aplicaciones potenciales, su investigación ha experimentado un crecimiento acelerado la última década, principalmente en Australia, China, India, EUA y Reino Unido⁷. Lo anterior, ha permitido el desarrollo de algunos materiales comerciales como Earth Friendly Concrete® (Wagners), Cold Fusion Concrete® (Geopolymer Solutions LLC), E-Crete® (Zeobond), EcoShield® (Schlumberger Limited) y Vertua® (CEMEX S.A.B. de C.V.), así como, de su aplicación a gran escala. Algunos ejemplos destacados, son el Instituto de Cambio Global de la Universidad de Queensland y el aeropuerto Toowoomba Wellcamp, la aplicación más grande con 40,000 m³ (100, 000 toneladas de MAA y un ahorro de 6,600 toneladas de CO₂) (Fig. 2). No obstante, en México, se tiene conocimiento de un número limitado de estudios sobre estos materiales.Bajo este escenario, en nuestro grupo de trabajo se han utilizado escoria de alto horno, EAH (a), ceniza volante, CV (b) y residuos de vidrio, RV (c) como precursores o materias primas para la preparación de materiales activados por álcali (cementos, CAA).

Figura 2. Ejemplos a gran escala: a) Instituto de Cambio Global y b) Aeropuerto Toowoomba Wellcamp.

Fuente: Wikimedia Commons

Figura 3. Residuos y subproductos industriales utilizados como precursores: a) escoria de alto horno, b) ceniza volante y c) residuos de vidrio.

Fuente: propia y Wikimedia Commons

Activación química de los residuos y subproductos industriales

Para la fabricación de los CAA y la optimización de su resistencia a la compresión se empleó la metodología de superficie de respuesta (diseño central compuesto) para determinar las condiciones de activación para cada precursor: relación sólido/líquido, relación molar Si/Al, temperatura curado y relación molar SiO₂/Na₂O.

Escoria de alto horno

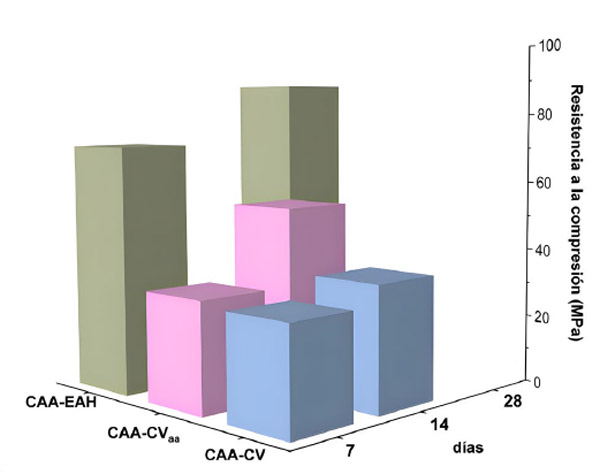

Para la elaboración de los CAA se utilizó una escoria de hierro de alto horno (EAH) obtenida de la compañía siderúrgica Altos Hornos de México (Coahuila) con una composición química basada principalmente en óxidos de silicio (SiO₂), aluminio (Al₂O₃) y calcio (CaO). En la Fig. 3 se presentan los valores de resistencia a la compresión. De acuerdo con los resultados obtenidos, los CAA-EAH exhiben una resistencia de 71.5 MPa y 89.3 MPa a 7 y 28 días, respectivamente. En comparación con el CPO, los CAA-EAH tienen una resistencia cuatro veces mayor.

Ceniza volante

En el caso de los CAA elaborados a partir de ceniza volante (CV), se utilizó una CV tipo F constituida principalmente por SiO₂, Al₂O₃ y óxido de hierro (Fe₂O₃), obtenida de la central térmica CFE Generación IV (Guerrero). Los CAA-CV presentaron una resistencia de 30.1 MPa a 7 días y 35.7 MPa a 14 días (Fig. 4). Si bien exhiben una resistencia ligeramente mayor en comparación con el CPO, el proceso de polimerización es lento comparado

con los CAA-EAH, por lo que requieren de un pre curado entre 40-90 °C (10-20 h). Para resolver este inconveniente, nuestro grupo de investigación ha desarrollado un activador alternativo (aa) a partir de residuos, el cual tiene como principal objetivo aportar una cantidad extra de sílice (SiO₂) soluble en el medio de reacción. Al emplear este activador alternativo, se observó un incremento de su resistencia (CAA-CVaa), principalmente a 14 días (31.7 MPa a 7 días y 53.9 MPa a 14 días) (Fig. 4).

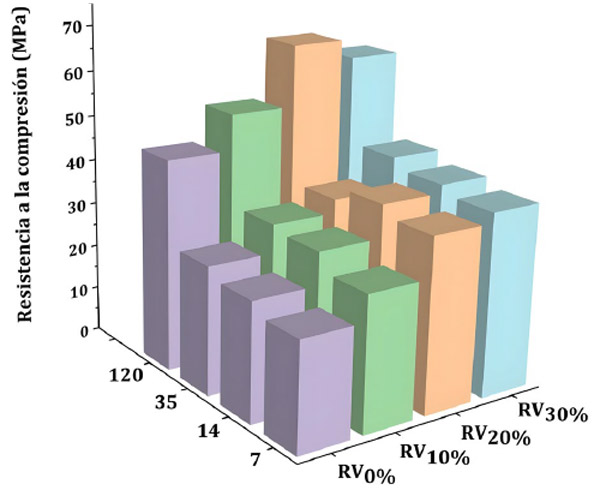

Con base en estos resultados, se evaluó la resistencia a la compresión de pastas binarias de EAH y CV (1:1) a diferentes días de curado (7, 14, 35 y 120 días). En la Fig. 5 se observa, que los CAA-EAH/CV exhiben una resistencia entre 23.4-46.4 MPa. Con el objetivo de incrementar su resistencia a la compresión, se estudió la sustitución parcial de la CV por residuos de vidrio (RV), debido a su contenido alto de sílice reactiva (> 60%) y actividad puzolánica. Por lo anterior, se sustituyó el 10%, 20% y 30% de la CV por RV, manteniendo constante la cantidad de EAH (50%) en la mezcla. Los RV utilizados provienen del producto rechazado de la fabricación de envases y botellas de Grupo PAVISA (Edo. De México). De la Fig. 5 se observa que la sustitución de la CV por RV incrementa su resistencia, principalmente para una sustitución del 30% de la CV. La caracterización química y microestructural (difracción de rayos X, espectroscopia de absorción infrarroja y microscopia electrónica de barrido) de los CAA indicó que los RV proporcionan una cantidad adicional de sílice reactiva necesaria para la formación de un gel rico en sílice en las primeras etapas de reacción, que posteriormente da lugar a la formación del gel C-(N)-A-S-H.

Después de evaluar la resistencia a la compresión de los diferentes CAA, los resultados hasta este momento indican que, es posible reutilizar estos residuos y subproductos industriales generados localmente en la fabricación de este tipo de materiales. Actualmente, se encuentra en proceso de desarrollo la fabricación de bloques, adoquines y otras piezas prefabricas que se apeguen a las normativas mexicanas para su aplicación a gran escala.

Figura 4. Resistencia a la compresión simple

de los CAA de EAH, CV y CVaa

Figura 5. Efecto de la adición de RV en la resistencia

a la compresión simple de los CAA-EAH/CV

Comentarios finales

Los CAA elaborados a partir de residuos y subproductos industriales ofrece varias ventajas entre las que se incluyen una mayor resistencia mecánica, se obtienen a temperatura ambiente o menor a 90 °C, no se requiere el uso de cemento convencional, ni de procesos de calcinación para su fabricación; además de que pueden emplearse uno o varios residuos y subproductos simultáneamente como materias primas. Agradecimientos

Este trabajo fue financiado a través del Programa de Apoyo a Proyectos de Investigación e Innovación Tecnológica, PAPIIT IT100621. Los autores agradecen a la Dra. Alexandra Ossa López por las facilidades otorgadas para la realización de los experimentos, al Dr. Mario Flores Guzmán por su apoyo técnico, así como a los laboratoristas Francisco, Santiago, Roberto, Joel y Alejandro del Laboratorio de Vías Terrestres. Al laboratorio de Ingeniería Ambiental, en especial a la Dra. Susana Saval Bohórquez, Mtra. Diana García Aguirre, Quím. Denise Reyes García y al Mtro. Roberto Sotero Briones Méndez por su apoyo técnico. Contacto: Dra. Tania Ariadna García Mejía,TGarciaM@iingen.unam.mx Referencias

1. Garside, M., 2022. Cement Production Worldwide from 1995 to 2021. https://www.statista.com/statistics/1087115/global-cement productionvolume/2. Science & Nature, 2022. Cement Carbon Dioxide Emissions Quietly Double in 20 Years. https://news.wttw.com/2022/06/22/cement-carbon-dioxide- emissions-quietly-double-20-years3. Lehne, J., & Preston, F. (n.d.). Chatham House Report Making Concrete Change Innovation in Low carbon Cement and Concrete #ConcreteChange. www.chathamhouse.org4. Supriya, Chaudhury, R., Sharma, U., Thapliyal, P. C., & Singh, L. P. (2023). Low-CO2 emission strategies to achieve net zero target in cement sector. In Journal of Cleaner Production (Vol. 417). Elsevier Ltd. https://doi.org/10.1016/j.jclepro.2023.1374665. Mildner, M., & Fořt, J. (2023). Utilization of waste alkalis to alkaline activation blast furnace slag. Materials Today: Proceedings, 85, 38–42. https://doi. org/10.1016/j.matpr.2023.05.2526. Guo, W., Zhao, Q., Sun, Y., Xue, C., Bai, Y., & Shi, Y. (2022). Effects of various curing methods on the compressive strength and microstructure of blast furnace slag-fly ash-based cementitious material activated by alkaline solid wastes. Construction and Building Materials, 357. https://doi. org/10.1016/j.conbuildmat.2022.1293977. Ansari, M. A., Shariq, M., & Mahdi, F. (2023). Geopolymer concrete for clean and sustainable construction – A state-of-the-art review on the mix design approaches. Structures, 55, 1045–1070. https://doi.org/10.1016/j.istruc.2023.06.089