En la actualidad, en México uno de los sectores industriales más dinámicos es el del acero, en 2019 alcanzó una producción de casi 2,000 millones de toneladas de acero bruto, de las cuales, 8% se emplea para la producción de acero inoxidable (Worldsteel / Steel Data Viewer, 2020).

El acero inoxidable es un material estratégico que es ampliamente utilizado en los sectores de la construcción y manufactura de autopartes, también, es demandado por la industria química, petroquímica, alimentaria, entre muchas otras.

Durante la producción de acero inoxidable se generan grandes volúmenes de aguas residuales altamente contaminadas que ponen en riesgo la vida de los seres humanos y de las especies acuáticas. Por estos motivos, la Unidad Académica Juriquilla del IIUNAM desarrolló una tecnología novedosa y efectiva para tratar aguas residuales con estas características.

El acero inoxidable, en su proceso de fabricación, es expuesto continuamente a atmósferas oxidantes y a elevadas temperaturas, provocando la formación de distintas capas de óxido sobre la superficie del mismo. Estas capas superficiales están compuestas por óxido de hierro y una capa intermedia con bajas cantidades de cromo (Covino et. al., 1986). Dentro de los principales óxidos que conforman estas capas se encuentran el óxido de cromo III (Cr2O3), la hematita (Fe2O3), la wustita (FeO), entre otros (Narváez

et. al., 2013). Estas capas de óxidos generan defectos en la superficie del metal, los cuales, son eliminados en el proceso de decapado. El decapado del acero inoxidable es una operación química mediante la cual se eliminan los óxidos de la superficie del metal mediante la inmersión en una solución ácida o mediante procesos electroquímicos. Esta operación promueve un enriquecimiento en cromo sobre la superficie pasiva; además, en el proceso de decapado se emplean dos baños ácidos principales (Noh

et. al., 2000):

-

Una mezcla de ácido nítrico (HNO3) con ácido fluorhídrico (HF).

-

Una mezcla de ácido sulfúrico (H2 SO4) con agua oxigenada (H2 O2).

Si bien, este método es el más eficiente para la eliminación de los óxidos generados, también es un hecho que, como resultado de este proceso, se forma una capa pasiva protectora de óxido de cromo III (Cr2 O3) (Gümpel

et. al., 1996). Además, durante la pasivación, el estado activo del ácido nítrico en solución, genera un estado pasivado donde casi no se observa corrosión, formando una película de óxido de varios nanómetros de espesor en la superficie de los metales pasivados con lo que se evita la corrosión de las piezas de acero inoxidable y se logra un mejor acabado de las mismas (Sharma, 2011).

En el proceso de decapado, los baños ácidos son consumidos mientras se disuelven los metales. Estos baños son cambiados frecuentemente por nuevas soluciones ácidas, debido a que las anteriores dejan de ser efectivas (Frías y Pérez, 1998). Derivado de estos procesos químicos a los que son sometidas las piezas de acero inoxidable, se genera un gran volumen de aguas residuales, con altos niveles de contaminación, representando un reto para los sistemas de tratamiento de aguas residuales convencionales. Estos efluentes descargados por el sector metalúrgico, además de tener un pH muy bajo (típicamente entre 2 y 3), contienen altas concentraciones de nitrato y de metales pesados. De hecho, las principales especies metálicas que se encuentran en estas aguas residuales son Fe (III), Ni (II) y Cr (III). La Tabla 1 muestra la composición típica de aguas residuales generadas por una empresa productora de piezas de acero inoxidable.

Para limpiar óxidos ligeros o escamas y liberar partículas de hierro de la superficie de acero inoxidable, se utiliza el ácido cítrico, cuya capacidad quelante ayuda a eliminar una variedad de iones metálicos que de otra manera afectarían adversamente la resistencia a la corrosión de la aleación. Los compuestos orgánicos combinan la actividad de la solución ácida con propiedades secuestrantes y amortiguadoras. Este tipo de tratamiento se utiliza como paso de limpieza final para la fabricación de piezas para las industrias alimentaria y química (Ramírez

et. al., 2020). El ácido cítrico es un ácido de uso común, económico y seguro en comparación con otros compuestos. La concentración utilizada en el proceso de decapado está entre 2 y 10% en peso, por lo que es factible su detección en efluentes generados de estos procesos.

Tabla 1 Caracterización de las aguas residuales generadas en la industria del acero inoxidable.

|

mg/L |

Elemento |

mg/L |

Elemento |

mg/L |

Elemento |

mg/L |

N-NO3- |

6865 ± 100 |

Fe |

12506 ± 110 |

K |

48.3 ± 3 |

Pb |

13.5 ± 2 |

N-NO2- |

48.2 ± 5 |

Cr |

2912 ± 111 |

B |

45.6 ± 9 |

Cu |

12.6 ± 1 |

N-NH4+ |

93.4 ± 6 |

Ni |

2212 ± 54 |

Co |

37.5 ± 0.7 |

V |

12.6 ± 1 |

DQO |

ND |

Sn

Mn |

836.5 ± 14 579.5 ± 32 |

Na

P |

33.7 ± 2

28.6 ± 2 |

Mg |

5.4 ± 0.1 |

pH, upH |

3.3 |

Si |

244 ± 5 |

Ca |

26.5 ± 4 |

|

|

ORP, mV |

170 |

Mo |

87 ± 4 |

Al |

13.8 ± 0.6 |

|

|

DQO, demanda química de oxígeno; ND, no detectada

Propuesta tecnológica

El biorreactor desnitrificante de membranas con fluidización en remolino, es una tecnología novedosa y efectiva para tratar aguas residuales provenientes del proceso de decapado y pasivado durante la producción de piezas de acero inoxidable. Las características principales de este tipo de efluentes son: pH ácido (entre 2 y 3) y alto contenido de nitrato (5000-8000 mg NO3 - -N/L) y de metales pesados (principalmente Fe, Cr y Ni, Tabla 1). Los efectos al medio ambiente originados por la descarga de este tipo de efluentes en cuerpos de agua receptores son muy severos, ya que la alta concentración de nitrato propicia la eutrofización de estos ecosistemas, mientras que el pH extremadamente ácido y los metales pesados son tóxicos para las especies acuáticas (Cervantes 2009). Por tal motivo, es imperativo tratar estas aguas residuales antes de ser vertidas a cuerpos de agua receptores.

Es importante evitar que prevalezcan las condiciones inhibitorias en el proceso desnitrificante, ya que es posible que se acumulen intermediarios, como el nitrito y el N2O, los cuales son indeseables, ya que el primero es tóxico para los humanos y las especies acuáticos, mientras que el segundo es un gas de efecto invernadero, el cual es 300 veces más potente que el dióxido de carbono.

Estudios previos han indicado que la desnitrificación, reducción microbiana de nitrato a nitrógeno molecular (N2), puede ser llevada a cabo en presencia de estos metales presentes en las aguas residuales del sector metalúrgico (Ramírez

et. al. 2018). La desnitrificación consta de cuatro etapas, las cuales son catalizadas por enzimas distintas en microorganismos desnitrificantes: reducción de nitrato a nitrito, de nitrito a óxido nítrico (NO), de NO a óxido nitroso (N2O), y, finalmente, de N2O a N2 (Cervantes 2009).

El proceso de desnitrificación puede ser llevado a cabo en varias configuraciones de biorreactores, como el reactor de lecho fluidizado (FBR) y el reactor de membranas (MBR). Los reactores FBRs son muy eficientes en el tratamiento de efluentes ácidos debido a su gran resistencia a inhibidores y a su potencial de reciclar el agua amortiguadora de pH que produce. Los MBRs presentan ventajas sobre los procesos de tratamiento convencionales por los pocos requerimientos del reactor, la alta calidad del efluente, buena capacidad de desinfección, soporte de mayor carga volumétrica y menor producción de lodos (Muñoz-Sierra

et. al., 2019). Unir estas características en un reactor dio forma al Biorreactor Anaerobio de Membranas con Fluidización (AFMBR), el cual es una alternativa que combina un reactor anaerobio de lecho fluidizado (AFBR) con la filtración de membranas sumergidas. En este tipo de reactores se utiliza frecuentemente carbón activado granular (GAC) como medio fluidizable, el cual sirve como soporte de la bio-película activa, además de controlar la obstrucción superficial de la membrana a través de la fricción que ejerce sobre la superficie de la misma (Aslam

et. al. 2014). Sin embargo, los reactores FBRs tienen problemas relacionados con la separación de medios y control de la bio-película, así como control de la altura del lecho, alta sensibilidad de la distribución del flujo en la entrada del reactor, e incertidumbre en el control de una fluidización estable. Por otro lado, en los reactores MBR se presenta la obstrucción de la membrana. Este tipo de taponamiento puede ser reversible, por lo cual, se pueden tomar medidas para su disminución, como incrementar la intensidad de aeración por burbujeo y/o incrementar la duración o el flux del retro-lavado (Katsou

et. al. 2011). Sin embargo, varias de estas técnicas requieren altos costos de energía, lo que limita su aplicación (Yoo

et al. 2012; Shin

et. al., 2014), además de reducir el tiempo de vida de las membranas e incrementar los costos (Aslam et. al., 2014). Varios estudios han investigado formas innovadoras mediante las cuales la colmatación de la membrana puede ser controlada por el efecto de abrasión que provoca el carbón activado granular fluidizado sobre la superficie de la membrana. Sin embargo, la mayor cantidad de energía consumida en el proceso es para lograr la fluidización del GAC en el reactor con el fin de cubrir la mayor cantidad de membrana posible.

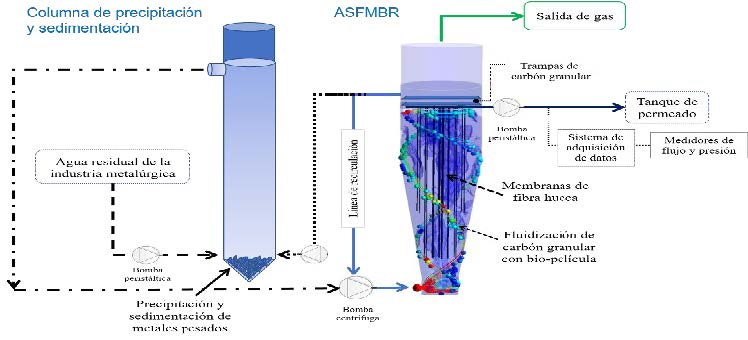

A diferencia de los métodos antes expuestos para realizar la desnitrificación, nuestro grupo de trabajo desarrolló un biorreactor anaerobio de membrana con fluidización en remolino (ASFMBR por sus siglas en inglés, Figura 1).

Se pensó en que el flujo que vamos a tratar requiere poca energía para funcionar como trayectoria de un medio fluidizable, por ello, recurrimos al hidrociclón. En éste, el flujo que tendría el medio fluidizable sería con una circulación de forma rotacional. Esta circulación se logra con la entrada tangencial que provoca una separación del medio, manteniendo en la zona inferior partículas grandes y, en la zona superior, partículas pequeñas. Estas partículas pueden entrar en zonas de flujo bajo, como en el centro del hidrociclón y bajar nuevamente, lo que genera una circulación de partículas en distintas zonas del reactor. Un hidrociclón ofrece varias ventajas, como baja inversión, bajo mantenimiento y costos de operación, y tiene una capacidad flexible. Al conjuntar un hidrociclón con un biorreactor anaerobio de membranas, se tiene un reactor que, como consecuencia de la vorticidad del flujo generado por éste, se ejercería un esfuerzo cortante sobre las paredes de las membranas. Ésta es la tecnología desarrollada en este proyecto.

El biorreactor fue combinado con una columna de precipitación que fue colocada antes de la entrada del biorreactor ASFMBR. El propósito de la columna de precipitación era recuperar los metales presentes en el agua residual metalúrgica. Para lograr esto, se mezcló el agua residual a tratar con el efluente generado en el ASFMBR, mediante una alta tasa de recirculación, con el fin de incrementar el pH del influente metalúrgico.

Figura 1. Sistema de tratamiento de aguas residuals desarrollado: Reactor ASFMBR combinado con tanque de precipitación para la recuperación de metales y la reducción de nitrato de aguas residuales del sector metalúrgico

Desempeño de la propuesta tecnológica

La capacidad del biorreactor ASFMBR, en combinación con la columna de precipitación, fue probada para tratar aguas residuales descargadas por una industria metalúrgica ubicada en la ciudad de Querétaro, cuyas características se resumen en la Tabla 1. El ASFMBR (desarrollado en la Unidad Académica Juriquilla) logró reducir más de 94% del nitrato presente en este efluente industrial, sin acumulación de intermediarios indeseables, como nitrito y N2 O. Además, la alcalinidad generada durante el proceso desnitrificante permitió controlar el pH en el biorreactor, sin necesidad de agregar agentes neutralizantes externos. La alcalinidad producida en el sistema permitió aumentar el pH en la columna de precipitación, lo cual permitió que más de 40% de los metales presentes en el agua residual pudieran ser recuperados en forma de diversos minerales. Estos minerales recuperados en la columna de precipitación fueron caracterizados por difractogramas de rayos X y los principales detectados fueron Carbonato Ferroso FeCO3, Carbonato de Niquel NiCO3, CrOOH, magnetita, ferrihidrita, entre otros (Figura 2). Otro aspecto favorable a resaltar es que el ASFMBR mostró estabilidad durante el periodo de operación (60 días), sin colmatación de las membranas. Por tanto, se concluye que esta tecnología es robusta y efectiva para tratar aguas residuales del sector metalúrgico, logrando altas eficiencias de reducción de nitrato y una gran cantidad de metales recuperados durante el tratamiento. Esta investigación es importante ya que México ocupa el 14o lugar como productor de acero bruto a nivel mundial.

Derivado de estas investigaciones, se ha presentado una solicitud de patente ante el Instituto Mexicano de Propiedad Industrial (IMPI).

Figura 2. Colección fotográfica que muestra las aguas residuales del sector metalúrgico tratadas, el sistema de tratamiento desarrollado, los minerales recuperados durante el tratamiento, así como la calidad del efluente tratado

Agradecimiento

Este trabajo de investigación ha sido desarrollado gracias al apoyo recibido a través del proyecto TA100120 financiado por la DGAPA-UNAM.

Referencias

Aslam, M.; McCarty, P. L.; Bae, J. y Kim, J. (2014). The effect of fluidized media characteristics on membrane fouling and energy consumption in anaerobic fluidized membrane bioreactors. Sep Purif Technol 132, 10–15.

Cervantes, F. J. (2009). Environmental Technologies to Treat Nitrogen Pollution: Principles and Engineering. IWA Publishing, London.

Covino, B. S.; Scalera, J. V. y Fabis P. M. (1986). Pickling of Stainless Steels--a Review. Metall. Trans. A 137-149.

Frías, C. y Pérez, O. (1998). Recuperación de ácidos y metales en baños agotados del decapado de aceros inoxidables. Revista de Metalurgia 34, 427-431.

Katsou, E.; Malamis, S.; y Loizidou, M. (2011). Performance of a membrane bioreactor used for the treatment of wastewater contaminated with heavy metals., Bioresour. Technol. 102, 4325–4332.

Muñoz-Sierra, J. D.; Oosterkamp, M. J.; Wang, W.; Spanjers, H. y Van Lier, J. B. (2019). Comparative performance of upflow anaerobic sludge blanket reactor and anaerobic membrane bioreactor treating phenolic wastewater: overcoming high salinity. Chem Eng J 366, 480-490.

Narváez, L.; Miranda, J. M. y Ronquillo, A. (2013). Decapado de un acero inoxidable austenítico mediante mezclas ecológicas basadas en H2O2-H2SO4 - iones F-. Revista de Metalurgia 49, 145-154.

Noh, J. S.; Laycock, N. J.; Gao, W. y Wells, D. B. (2000). Effects of nitric acid passivation on the pitting resistance of 316 stainless steel. Corrosion Science 42, 2069-2084.

Ramírez, J. E.; Esquivel-González, S.; Rangel-Mendez, J. R.; Arriaga, S. L.; Gallegos-García, M.; Buitrón, G. y Cervantes, F. J. (2020). Biorecovery of Metals from a Stainless Steel Industrial Effluent through Denitrification Performed in a Novel Anaerobic Swirling Fluidized Membrane Bioreactor (ASFMBR). Industrial & Engineering Chemistry Research 59, 2725-2735.

Ramírez, J. E.; Rangel-Méndez, J. R.; Limberger Lopes, C.; Damasceno Gomes, S.; Buitrón, G. y Cervantes, F. J. (2018). Denitrification of metallurgic wastewater: mechanisms of inhibition by Fe, Cr and Ni. J. Chem. Technol. Biotechnol. 93, 440-449.

Sharma, S. K. (2011). Green Corrosion Chemistry and Engineering. Wiley Library, 1-32.

Shin, C.; McCarty, P. L.; Kim, J. y Bae, J. (2014). Pilot-scale temperate-climate treatment of domestic wastewater with a staged anaerobic fluidized membrane bioreactor (SAF-MBR). Bioresour Technol 159, 95–103.

worldsteel | Steel Data Viewer. (2020). Worldsteel Association. https:// www.worldsteel.org/steel-by-topic/statistics/steel-data-viewer/ MCSP_crude_steel_monthly/CHN/IND/MEX

Yoo, R.; Kim, J.; McCarty, P. L. y Bae, J. (2012). Anaerobic treatment of municipal wastewater with a staged anaerobic fluidized membrane bioreactor (SAF-MBR) system. Bioresour Technol 120,133–139.

J. Ramírez-Cruz; G. Ascanio; M. Salinas-Vázquez; C. Palacios y J. P. Aguayo. Experimental and numerical analysis of the power consumption and the dispersive mixing in a double planetary mixer. Chemical Enginering Science, Enviado